移动模架的精益化管理核心在于以最小资源投入实现质量、安全与效率的最优平衡,其精髓体现在全周期的细节把控与流程优化中。成达万铁路、雄商高铁黄河特大桥等标杆项目的实践表明,这类管理并非抽象理念,而是通过具象化的制度、技术与动作,渗透到模架应用的每一个环节。

前期精准策划是精益管理的起点,核心在于 “适配性前置”。成达万铁路项目部在模架选型阶段,未沿用常规设备,而是通过现场踏勘摸清丘陵区沟谷纵横、梁型多变的特点,最终选定 RHS32 (24)/900 上行式移动模架。这种模架无需额外设置临时支墩,减少大吨位吊装设备使用频次,仅设备倒运环节就降低成本 15%,同时规避了临时结构搭设的安全风险。方案策划更引入 “多方会审机制”,邀请设计、监理及外部专家共同审核,针对模架走行方向、横移机构适配性等细节优化 37 处,从源头避免施工中因方案缺陷导致的返工浪费。

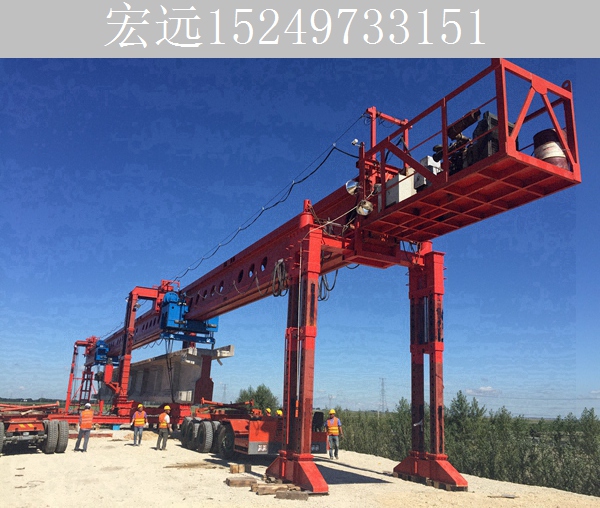

施工过程的全链条管控聚焦 “效率提升与质量零缺陷”。雄商高铁黄河特大桥针对 50.7 米大跨度模架施工,对传统工艺进行精益化改造:将内模改为小块化拼装,配合旋转开模技术实现快速过孔,单孔施工周期从行业常规 21 天压缩至 15 天;引入三维建模模拟施工全过程,提前预判温差导致的梁体偏差,通过三维千斤顶实时调整,将线形误差控制在毫米级。成达万铁路则构建 “工装 + 数智” 双重管控体系:用钢筋定位工装确保间距偏差≤2mm,依托拌和站信息化系统精准控制混凝土坍落度,通过智能喷淋养护系统实现温湿度自动调节,使梁体强度达标率从 98% 提升至 100%。针对上跨既有道路的复杂工况,雄安枢纽项目采用 “错峰过孔 + 动态监测” 模式,利用夜间交通流量低谷完成模架移动,配合桥梁智能监测系统实时追踪支腿受力,既避免封路影响,又将高空作业风险降低 60%。

设备精益运维主打 “预防性管控与寿命延长”。雄安枢纽项目创新性设置移动模架 “机长” 岗位,每台模架配备专职负责人,手持《机长手册》执行 “日检 - 周查 - 月保养” 制度:每日检查液压系统密封件有无渗漏,每周检测主梁焊缝应力状态,每月对走行机构进行润滑保养,将设备故障率从行业平均 3% 降至 0.8%。这一做法与《桥梁移动模架施工安全标准化管理要求》中的 “三定原则”(定人、定机、定岗)高度契合,武广客专项目就曾通过 “每日油样检测” 制度,及时发现液压泵站污染问题,清洗后设备连续运行 120 天无故障,较未实施该制度时延长运维周期近一倍。

人员与机制保障是精益落地的关键。成达万铁路建立 “技术交底 - 实操考核 - 旁站监督” 三级培训体系,对模架操作人员开展专项培训,考核合格后方可上岗,仅模板拼接工序的返工率就从 5% 降至 0.3%。雄商高铁则推行 “交叉流水作业” 机制,将钢筋绑扎与模板调试的部分工序并行开展,在 615 方混凝土浇筑间隙同步完成下一孔模架的支腿调整,实现 “浇筑不停、准备不断”。所有项目均严格执行 “问题闭环” 制度:雄安枢纽对模架过孔前的 23 项检查内容制定验收表,未签字确认不得开工;成达万铁路针对材料进场建立 “必检 - 退库 - 追溯” 流程,联合第三方检测机构平行检验,确保不合格建材零流入现场。

这些实践共同印证:移动模架精益化管理的核心逻辑是 “前期算准、过程做精、设备管好、人员抓实”,通过每一个环节的精准管控,最终实现 “降本、增效、提质、保安全” 的综合目标,这也是优秀项目与普通项目的本质区别。